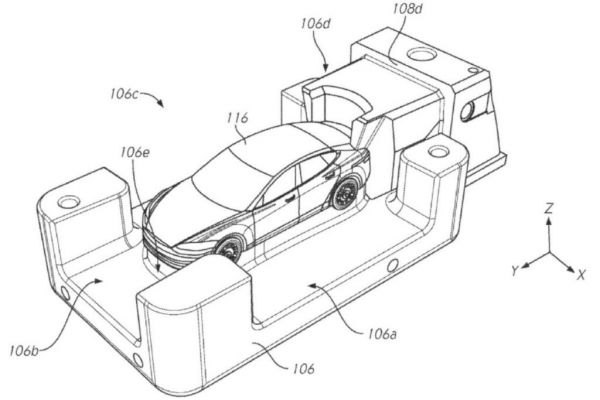

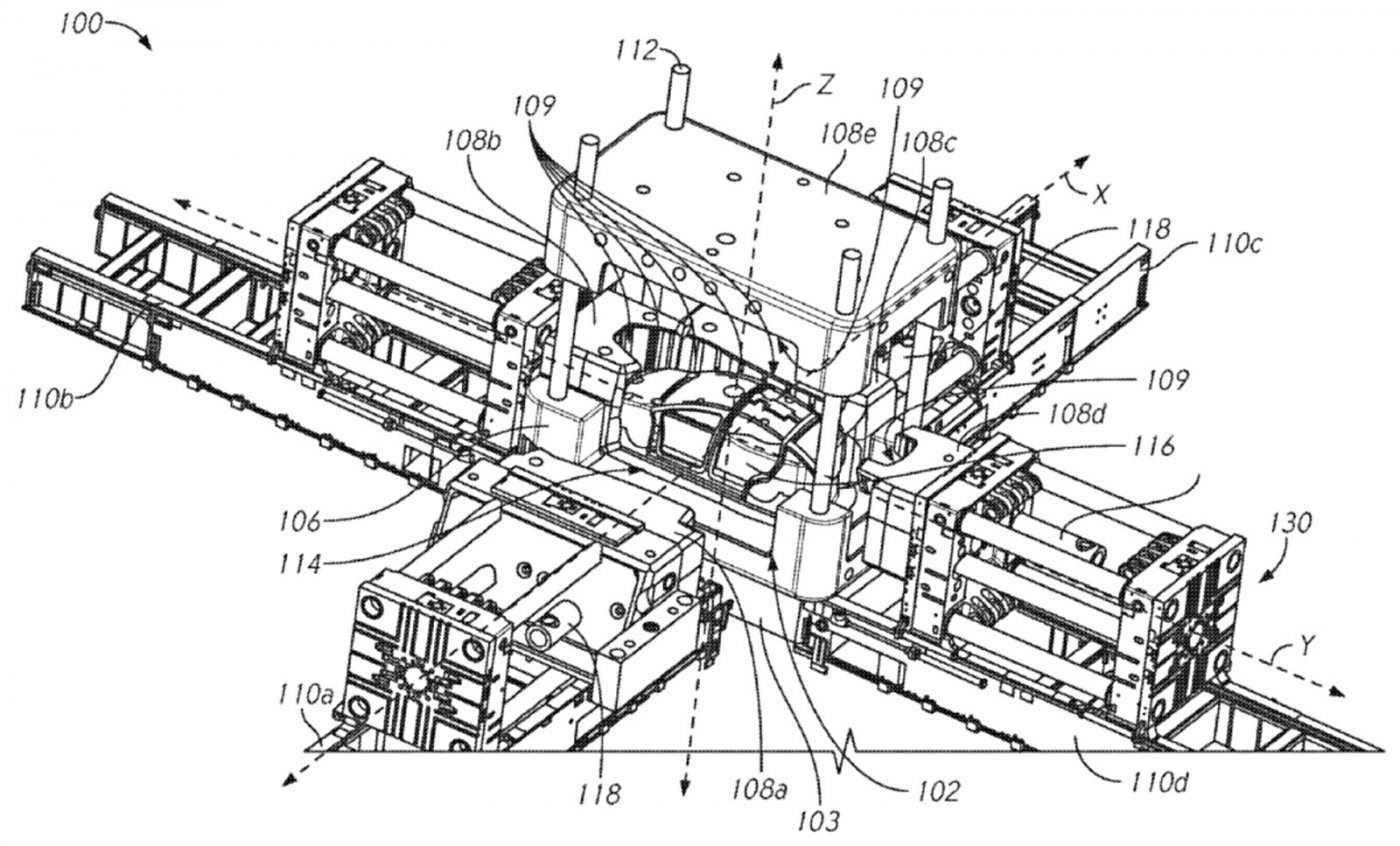

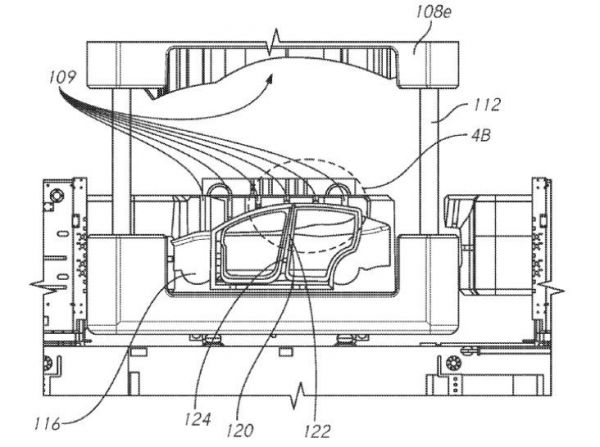

A kaliforniai Fremontban található gyárában már felépítette az első karosszériagyártó gépét a Tesla, hamarosan sor kerül a beüzemelésére is. A lényeg, hogy egyszerre négy irányból préselik a lemezeket, rögtön összeállítva a karosszériát, nem kell külön-külön legyártani az elemeket, majd azokat összeállítani. A Model Y lesz az első modell, amelynek a karosszériája az új eljárás szerint készül, a jelenlegi 70 helyett már csak 4 elemből áll össze a karosszéria, amelyet aztán ráhelyeznek az alvázra. Jelentősen kevesebb emberi munkára van szükség, csökken a hibalehetőségek száma.

A „Multi-Directional Unibody Casting Machine for a Vehicle Frame and Associated Methods” névre hallgató szabadalom alapján készülő gépet egyes szakértők olyan forradalomnak tartják, mint a Toyota által a hatvanas években az autóiparban bevezetett „just-in-time” beszállítási módszer, azaz hogy épp csak a szükséges minimum raktárkészlettel üzemelnek az autógyárak. Az autógyártáson belül a karosszériagyártás idő- és energiaigényes folyamat, a présszerszámok legyártása hatalmas összegbe kerül, ezért ezen a területen jelentős megtakarítást lehet elérni. Ez a megoldás a Tesla által használt alvázas felépítésnél könnyen megoldható, hiszen a karosszéria csak egyféle anyagból készül, önhordó karosszériáknál, ahol többféle fémötvözetet is használnak (például gyűrődőzónák) már nehezebb az ilyenfajta egyszerűsítés megvalósítása. A Németországban épülő gyárban már az újfajta karosszériaüzemet építik fel.