A szép keréktárcsa képes harmonikusan illeszkedni az autó egészébe. Egyszerű szerkezeti elemnek tűnik a kocsi több ezer része között, de gyártása ma már semmiképpen sem mondható sablonosnak .Hogy milyen bonyodalmas eljárásokkal készül, arról esik szó a továbbiakban.

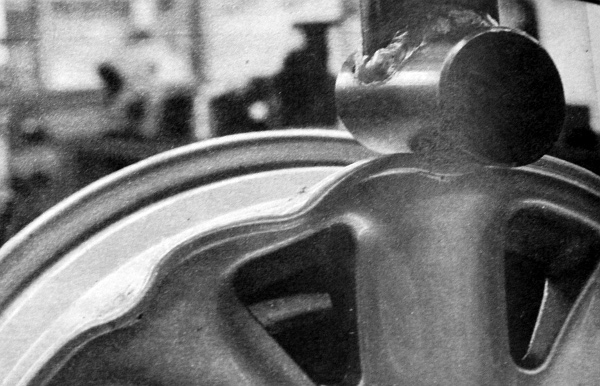

A prototípus röntgenvizsgálata

A prototípus röntgenvizsgálata Az Opel-műveknél sokat adnak a kecses formákra, ám azt alárendelik a tartalomnak. „Az autókerekek biztonsági szerelvények, készüljenek akár acélból, alumínium- vagy más könnyűfém ötvözetből. Vevőink érdekében a kerekek tervezésénél, gyártásánál semmilen rizikót nem vállalunk” – fejtette ki a cég fék-, kerék- és abroncsgyártásért felelős osztályvezetője. Kiváló minőség és biztonság – a legfőbb elv már a kerekek tervezésénél érvényesül. A cégnél nem csak az aktuális divatot követik a tervezők. Sőt! „Minden kerék kompromisszum a szépség, s forma és a műszaki, biztonsági követelmények között…” – magyarázza az egyik formatervező. A küllőknek például nem lehet túlzottan filigrán, túl vékony alakjuk, mert – például kanyarvételnél – nem bírnák ki az erős terheléseket. Másrészt a küllők között megfelelő távolság, rés szükséges, hogy a féktárcsákhoz kellő mennyiségű hűtőlevegő áramolhasson. Az Opel-normák e tekintetben legalább 90 cm2 hűtőfelületet írnak elő. Az Opel új, Edition elnevezésű könnyűfém keréktárcsájánál is – mérete: 6JX15, ára 297 márka – a tervezőknek sikerült a tökéletes stílus, a szép forma és a legnagyobb biztonság harmóniáját létrehozni.

A festékbevonat tartósságát homokszórásos eljárás során vizsgálják

A festékbevonat tartósságát homokszórásos eljárás során vizsgálják A keréktárcsa, mint minden egyedi vagy szériában gyártott Opel-alkatrész, -szerelvény, átesett a cégnél kötelezően előírt előzetes fejlesztési teszteken. Legnagyobb hangsúlyt a tárcsa „belső élete” kap. A fejlesztőmérnökök arra törekednek, hogy – a szép forma megőrzésével – a keréktárcsák 100 százalékos biztonságot nyújtsanak minden közlekedési szituációban. A szupergyors Cray-komputer segítségével például már a prototípus elkészülte előtt vizsgálják a tárcsák viselkedését. A képernyőn a legélesebb kanyarvétel, vészfékezés és egyéb szituációk szimulálásával „próbálják ki” a keréktárcsákat. A számítógép pillanatok alatt – színjelzéssel – regisztrálja az esetleges gyenge pontokat. Ezt követően – a komputer segítségével – néhány mozdulattal menet közben „korrigálják” a tervezési hiányosságokat. Ennek ellenére a hosszan tartó és kemény laboratóriumi próbákról, tesztekről sem mondanak le.

A nyomáspróbának alávetett tárcsa

A nyomáspróbának alávetett tárcsa Számos anyag-, szakítószilárdsági, elfáradási stb. vizsgálatot végeznek el. Például az ejtőkalapács, a tárcsa külső szélét „bombázva”, azon 7 milliméternél nagyobb elváltozást nem okozhat. Még szigorúbb mércével ellenőrzik az élettartamot. Szimulátor segítségével egy héten át a tárcsa minden lehetséges közlekedési szituációt „átél”. Például 400 ezer alkalommal kanyarvételt kell „elszenvednie”, amikor a kerékterhelés az előírtnak az 50 %-át meghaladja. Ám nem elégednek meg ezzel a 150 %-os „hajlítópróbával”. Van még például az úgynevezett „100 százalékos teszt” is. Ennek során a „vizsgázó” keréktárcsáknak 2,3 milliószor kell – laboratóriumi körülmények között – egy tempósan vezetett Opel kocsi oldalirányból érkező erőinek megbízhatóan ellenállniuk. A sok laborteszt után a terepvizsgák következnek. Amit korábban hónapokon át a négy fal között megalkottak és közben állandóan korrigáltak, azt most a profi autósok vizsgáztatják. A tesztelés 50 ezer kilométeren át – a legkülönbözőbb terep- és éghajlati viszonyok közepette – történik. A teszttúrák időtartama 5-8 hónap. Eredményüket pontosan értékelik, ha szükséges, újabb változtatásokat hajtanak végre.

Korrózióteszt a klímakamrában. Minden keréktárcsát tartósság szempontjából is vizsgálnak

Korrózióteszt a klímakamrában. Minden keréktárcsát tartósság szempontjából is vizsgálnak A cél az, hogy olyan minőségű keréktárcsákat állítsanak elő, amelyek több mint 10 éven át – mindennapi igénybevételt számítva – a közutakon kifogástalanul helytálljanak. És emellett jól is nézzenek ki. Ezt követi csak a szériagyártás.

50 ezer kilométeres tesztelésen a kísérleti keréktárcsa

50 ezer kilométeres tesztelésen a kísérleti keréktárcsa Autó-Motor ott van a Facebookon is! Klikkelj ide, és lájkolj minket a legérdekesebb hírekért és a lappal kapcsolatos friss infókért!