Igazán az Euro 4-es norma teljesítési kényszere tette szükségessé a szekunder levegőrendszer kifejlesztését és alkalmazását. Az Euro 3-ashoz képest a hidegüzemi emisszió csökkentését kellett megoldani, ami nehéz feladat elé állította a tervezőket, hiszen üzemmelegen is csak a katalizátor segítségével teljesítették a motorok az elvárásokat. Gyorsítani kellett a motor melegedésén, másrészt megoldani, hogy a katalizátor előbb „életre keljen”. Utóbbinak legalább 300 Celsius-fokos hőmérséklet szükséges, hogy érdemben kifejthesse hatását (ez még nem az üzemi hőfoka). Ezért telepítették motorközeli helyre a katalizátorokat, rendszerint közvetlenül a kipufogó gyűjtőcső mögé, hiszen a kipufogórendszerben itt jóval melegebb a kiáramló gáz, mint mondjuk a kocsi hasa alatt. Mindemellett serkenteni kellett a katalizátorban zajló oxidációs folyamatokat, ezek megoldására született a szekunder levegőrendszer.

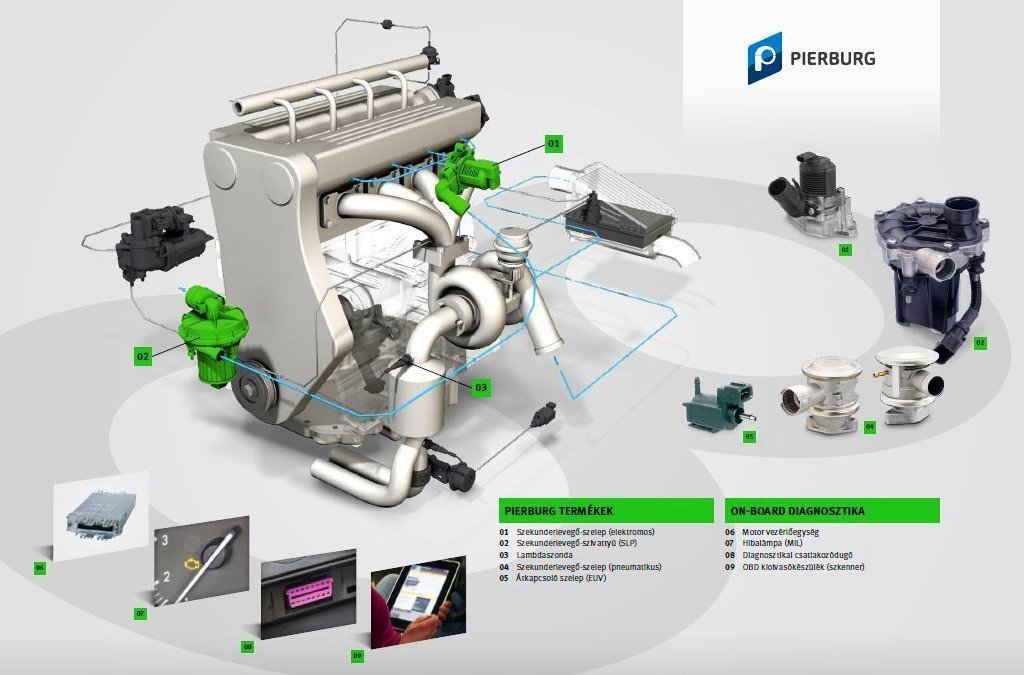

A lényege, hogy a katalizátor előtt, a forró kipufogógázba friss levegőt pumpálnak. Minthogy ez a levegő oxigéndús, segíti a katalizátorban az oxidációt, ezzel kettős hatást érnek el, hiszen egyrészt csökken a hidegüzemi kipufogógázban is a károsanyag-tartalom, másrészt az oxidáció hőt termel, így előbb eléri az üzemi hőfokát a katalizátor. A szekunder levegőrendszer alapja egy elektromos légszivattyú, kinézetre mintha egy kis elektromos turbókoszorú vagy hajszárító lenne. Ez szállítja a pótlólagos levegőt, amit elektromos, vagy vákuumvezérelt szelep segítségével engednek be a kipufogórendszerbe. A működésre a motorvezérlő elektronika ad jelet, amely a hidegüzem körülményeit konstatálva indítja a pótlólagos levegőbetáplálást, annak megtörténtét pedig a lambdaszonda segítségével ellenőrzi. Általában a motorindítást követő 15-20. másodpercben indul a szekunder levegőrendszer, az átlagos üzemideje 1-1,5 perc.

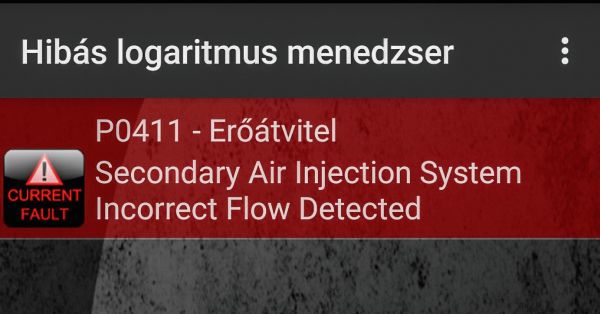

Természetesen ez a rendszer is elromolhat. Hiba lehet, ha a relé nem kapcsol, a szelep nem vált át, a pumpa nem indul, illetve nem szállít elég levegőt, netán sérül a levegővezeték. A motorvezérlés öndiagnosztikája a zárlatot, a vezetékszakadást és a reléhibát tudja azonosítani, más esetben a rendszer hibás működése miatt küld jelet, pl. nem érzékel kellő mennyiségű szállított levegőt. A hibakeresés két oldalról indul: a hibajelek felől és klasszikus, mechanikus eljárással. Ha a motorvezérlés azonosítja a hibát, akkor az alkatrész cseréje segít, ám ha csak konstatálja a rendellenes működést, meg kell keresni a hiba okát. Jellegzetes probléma, hogy a felgyülemlett kondenzvíz teszi tönkre a pumpát, vagy a vákuumvezérelt szelepet. Mindkettőre a csere a megoldás, akkor is, ha a pumpa még működik, de már nem szállít elég levegőt: szétszerelve láthatók a kondenzvíz okozta korróziós károk, amiből következtethető, hogy miért is van hibajel. További jellegzetes mechanikai hiba például, ha elöregedett, megrepedezett, vagy sérült a vákuumvezérlés csöve, vagy maga a levegőszállító cső (amely rendszerint alumínium harmonikacső) szakadt el. Sérülhetnek a pumpához futó elektromos vezetékek is. A pumpa rendszerint testvezérelt, így a hiba nem generál zárlatjelet, hanem egyszerűen bekapcsol akkor is, amikor nem kéne.